Saiba como aumentar a sua produtividade na usinagem

Ao pensar na evolução dos processos de usinagem convencionais, antes suportados apenas por tornos mecânicos, fresadoras ou furadeiras, atualmente nos deparamos com tornos CNC, centros de torneamento e centros de usinagem modernos, que possibilitam a usinagem de peças por completo, e até mesmo em uma única fixação, como por exemplo o Centro de Usinagem Vertical ROMI DCM 620-5X.

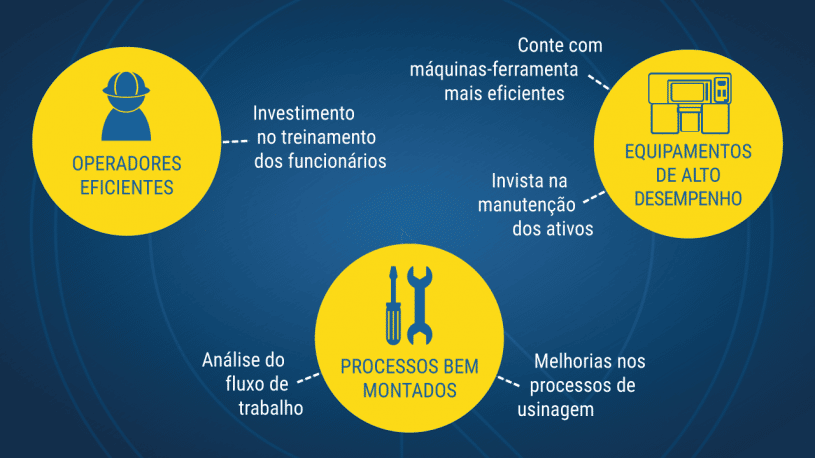

Seja qual for o tamanho do seu negócio, impulsionar a produtividade na usinagem é fundamental para manter a sua competitividade. Além da transformação tecnológica proporcionada pela renovação do parque de máquinas, é possível obter resultados significativos adotando boas práticas, com foco também nas pessoas e nos processos. Veja a seguir algumas dicas que vão ajudá-lo a desenhar processos de usinagem mais produtivos para o seu negócio:

1. Faça uma análise do fluxo de trabalho existente

Uma boa maneira de aumentar a produtividade na usinagem é identificar pontos do fluxo de trabalho que precisam de atenção. Para isso, é preciso mapear visualmente todas as etapas necessárias para a fabricação de seus produtos, entendendo quais são as entradas e saídas de cada processo, os procedimentos, recursos necessários, responsabilidades, tempo de execução e métricas.

Considere criar fluxos detalhados para o monitoramento de cada processo. Assim, ficará mais fácil identificar as áreas com potenciais de melhorias, falhas, atrasos, gargalos ou problemas de capacidade, sendo possível desenvolver soluções e melhorias.

2. Invista no treinamento dos funcionários

A indústria de manufatura, máquinas-ferramenta e ferramentas de corte está em constante evolução, criando e implementando novas tecnologias para deixar os equipamentos mais robustos e, assim, proporcionar mais agilidade à produção. Diante deste cenário, é comum que os funcionários tenham de desenvolver e aprimorar diferentes habilidades para executar determinadas tarefas.

Por isso, é importante contar com um programa de treinamento contínuo para garantir que seus funcionários estejam tirando o máximo proveito das capacidades das máquinas-ferramenta e seus periféricos. Quando devidamente treinados, os funcionários trabalham motivados e de maneira otimizada, buscando sempre entregar melhores resultados.

3. Estude melhorias para os processos de usinagem

Para atender as expectativas e exigências de um cliente de itens usinados, o desenvolvimento de um processo de fabricação adequado, produtivo e econômico é indispensável. Cada item a ser fabricado possui particularidades que tornam seu processo produtivo único, seja por sua complexidade construtiva, material ou acabamento.

Estudos detalhados de usinagem, considerando todos os aspectos da peça a ser desenvolvida – e aqui falamos de itens como os parâmetros, ferramentas e condições de corte – permitem analisar as variáveis do processo e buscar soluções adequadas para obter os melhores resultados. Salientamos também, que em um processo de usinagem, assim como qualquer outro processo, devemos buscar a melhoria contínua, introduzindo novas tecnologias ou possibilidades.

4. Conte com máquinas-ferramenta mais inteligentes

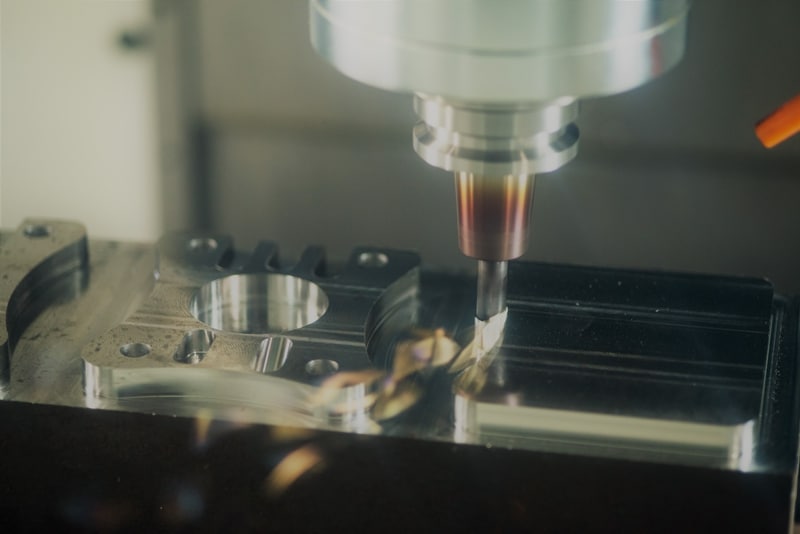

A evolução das máquinas-ferramenta é um dos itens que mais impactam quando pensamos em tornar a usinagem mais eficiente e flexível. Atualmente, por meio da informatização, controles digitais, equipamentos e sistemas de desenvolvimento de produtos e controles de produção, estes equipamentos funcionam como verdadeiros centros de operações.

Contar com tornos CNC, centros de usinagem, centros de torneamento e outras ferramentas com alto nível de robustez e precisão, é fundamental para garantir mais produtividade na usinagem. Diante deste cenário, hoje é possível produzir muito mais, mesmo diante de necessidades de produção complexas, reduzindo custos e aumentando a precisão e a qualidade da produção.

A capacidade de integração das máquinas-ferramenta também está contribuindo para a criação de processos de usinagem muito mais inteligentes e automatizados. Um exemplo são os Centros de Usinagem Verticais da Linha ROMI D – Nova Geração. Todos os modelos da Linha ROMI D possuem o sistema de compensação térmica, desenvolvido para reduzir os efeitos da oscilação de temperatura no dimensional das peças usinadas.

Através da coleta dos dados de temperatura dos sensores posicionados em locais estratégicos, o CNC faz a correção da posição real de cada eixo, fazendo com que a posição da ferramenta siga uma trajetória de maior precisão e possibilitando resultados dimensionais estáveis mesmo em longos períodos de trabalho.

5. Invista na manutenção dos ativos

Uma boa gestão de manutenção tem um impacto considerável nos custos associados com máquinas paradas, bem como no tempo e no orçamento investido em correções. Para isso, é fundamental criar uma rotina de manutenção dos ativos, que seja adequada à programação produtiva da empresa, considerando inspeções de rotina e agendando manutenções preventivas, pois novos equipamentos podem impulsionar a produtividade, mas também é preciso garantir sua longevidade e seu correto funcionamento.

Confira em nosso site, na área de peças e serviços, nossas dicas de manutenção para máquinas-ferramenta Romi. Aproveite também nossa promoção de 25% de desconto na mão de obra e em peças utilizadas nos serviços de revisão preventiva agendados até 30/11/2018 e concluídos até 31/12/2018.