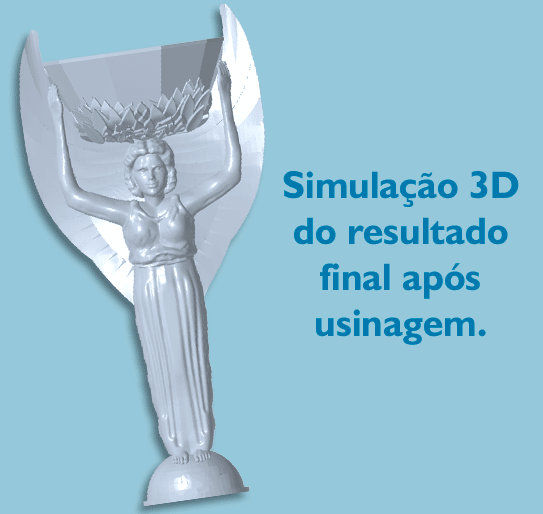

Manufatura Aditiva Metálica para criar réplica da Taça Jules Rimet

Um Centro de Usinagem Romi está sendo o responsável por reproduzir um dos principais símbolos das glórias do futebol brasileiro. A ação conjunta com a Escola de Engenharia de São Carlos da Universidade de São Paulo (EESC-USP), a Fundação de Amparo à Pesquisa do Estado de São Paulo (FAPESP) e a empresa Hybrid Manufacturing visa construir uma réplica em tamanho real da Taça Jules Rimet, em comemoração aos 50 anos da conquista do tricampeonato mundial pela Seleção Brasileira de Futebol, completados em 2020.

A réplica da taça está sendo fabricada por meio do processo denominado Manufatura Híbrida. Na constante busca por melhorias nos processos produtivos para tornar a fabricação de peças metálicas cada vez mais eficiente e flexível, a Manufatura Híbrida combina os processos de adição de material (também conhecido como impressão 3D – Manufatura Aditiva) e de usinagem em uma mesmo equipamento.

“Nós tivemos a ideia de trazer para o Brasil a tecnologia da Manufatura Híbrida. A Romi tornou-se a 4ª empresa no mundo a deter essa tecnologia, que estamos desenvolvendo e ainda não está completa. Para testá-la nós resolvemos fazer a taça Jules Rimet”, relata o professor Reginaldo Teixeira Coelho, da EESC-USP, coordenador do projeto.

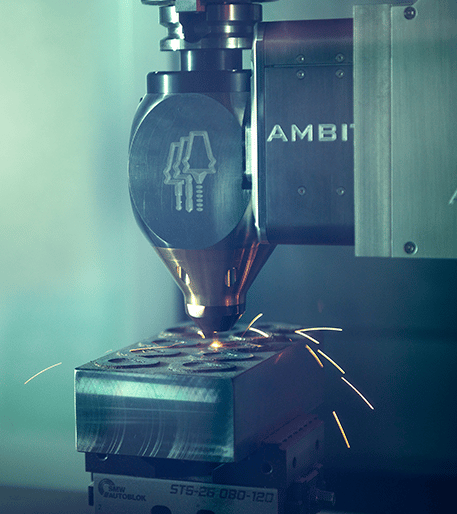

A Romi participa do projeto fornecendo um equipamento recém lançado: o Centro de Usinagem ROMI D 800 HYBRID. Todos os modelos da Linha Romi HYBRID permitem produzir peças por meio da adição de materiais ferrosos e aços-liga especiais, tais como Inconel e Aços Inoxidáveis.

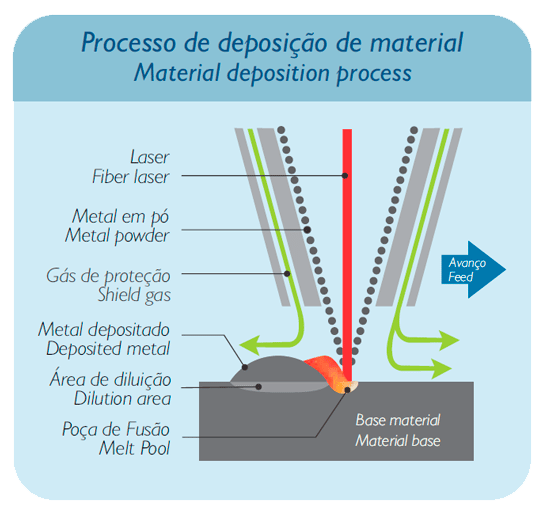

O processo de solidificação via laser de estado sólido, também conhecido com DED (Direct Energy Deposition), permite também adicionar estrategicamente materiais de maior resistência em áreas de maior desgaste da peça usinada, realizar reparos em moldes em suas áreas danificadas com maior facilidade e rapidez, além de executar operação de gravação.

Um outro ponto positivo na solução de Manufatura Híbrida Romi, é a baixa transmissão de temperatura durante a deposição do material, evitando possíveis trincas – a peça não é aquecida em excesso durante a adição, mesmo com as temperaturas chegando, em uma área concentrada, aos 1,7 mil graus Celsius durante a adição de material metálico.

No Centro de Usinagem ROMI D 800 HYBRID é possível executar as operações de deposição de material e em seguida a usinagem, em uma mesma fixação, trazendo mais precisão à peça final e maior eficiência no processo produtivo, com menor tempo de movimentação da peça. Em termos de variedade de aplicações, a Linha ROMI Hybrid pode atender diversos setores como Moldes & Matrizes, Óleo & Gás, Aeronáutico, Médico-Hospitalar, Automotivo e tem sido utilizada em Centros de Pesquisa.

Segundo Douglas Pedro de Alcântara, nosso diretor de tecnologia e novos negócios, “a linha de máquinas híbridas ROMI permite quebrar um novo paradigma na manufatura, pois possibilita a construção de peças de geometria e desempenho impossíveis até o advento dessa tecnologia”.

Acabamento realizado em Processo de Usinagem

No dia 21 de junho de 1970, após vencer a final contra a Itália pelo placar de 4 a 1, o Brasil recebeu a taça original, confeccionada em ouro, que foi roubada da sede da CBF (Confederação Brasileira de Futebol) no Rio de Janeiro, em 1983. Nos dias atuais, estima-se que o ouro do troféu valeria cerca de R$ 190 mil.

Para a construção da réplica, foram depositados pouco mais de 5 kg de Aço Inox 316L. A deposição foi realizada com 3,5% de sobremetal nas três dimensões para fins de remoção por usinagem. Com a Manufatura Híbrida pode-se reduzir os custos e o desperdício de matéria-prima em até 90%. Em uma aplicação de peça funcional real, a adição de material metálico é muito menor e feita em locais estratégicos da peça. Após a conclusão do projeto, o troféu irá para a Confederação Brasileira do Futebol, no Rio de Janeiro.

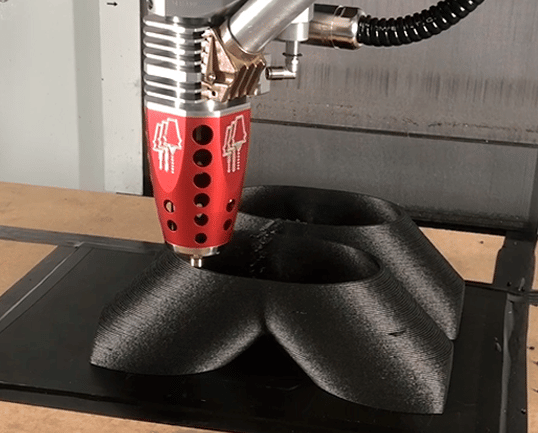

Deposição de Polímeros com a Linha Hybrid

Com o cabeçote de extrusão de polímeros é possível produzir peças, ferramentas e dispositivos de materiais compósitos termoplásticos nos equipamentos da Linha ROMI Hybrid. Sua taxa de deposição pode ser até 200 vezes mais rápida do que uma impressora 3D convencional.

Nesse processo são utilizados pellets, tão comuns como os usados em injetoras para plásticos. São muito mais econômicos do que os filamentos utilizados em impressoras 3D, além de possuírem uma vasta lista de fornecedores e grande diversidade materiais.

O uso dessa solução aliada com a usinagem elimina os acabamentos superficiais “em degraus” inerentes aos processos de impressão 3D. Outra vantagem da aplicação é a possibilidade de se obter peças poliméricas maiores do que as obtidas nas impressoras 3D disponíveis no mercado, já que estas possuem dimensões que permitem um volume de deposição reduzido, ao contrário da Linha ROMI Hybrid, que permite o uso de todo o layout do centro de usinagem.