Tecnologias en Mecanizado: ¡Gear Hobbing, Polygonal Turning y más!

Según información de la BGC (The Brazilian Gear Conference ITA-WZL), se estima que más de cien millones de engranajes sean producidos anualmente en Brasil, con aplicaciones en las industrias automotriz – con una tendencia cada vez mayor del uso de transmisiones automáticas en vehículos – aeronáutica, eólica, de azúcar y alcohol, entre otras. A pesar de la fuerza de la industria brasileña de engranajes, todavía existe una alta demanda por soluciones tecnológicas y de innovación en los procesos de fabricación. Es el caso de Gear Hobbing.

Gear Hobbing

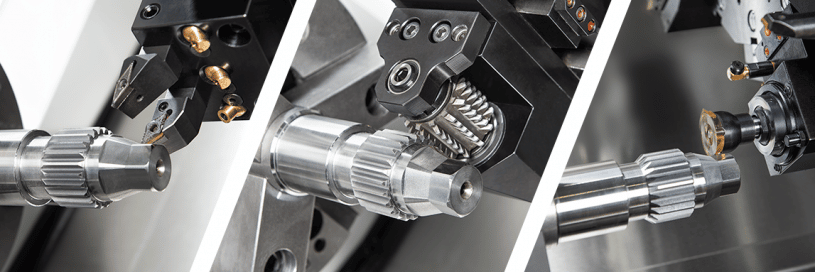

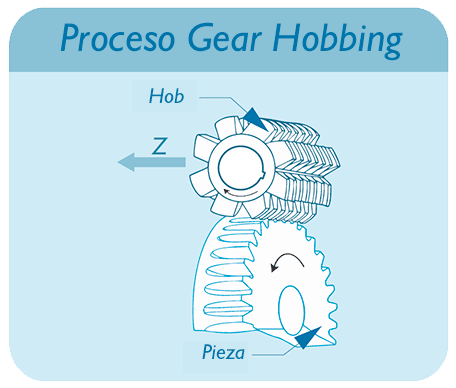

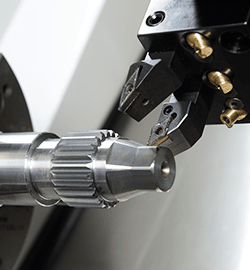

El proceso Gear Hobbing es utilizado para la producción de engranajes, utilizando una herramienta de corte rotativa llamada hob, o fresa caracol, que gira de manera sincronizada con la pieza. De esa forma, es posible realizar el corte de varios dientes del engranaje de una sola vez, reduciendo su tiempo de fabricación, volviendo ese proceso uno de los más fundamentales para la obtención de engranes de dientes rectos y helicoidales debido a su alta productividad y flexibilidad.

Una fresa caracol se parece a un tornillo sin fin, teniendo una hélice con un ángulo de inclinación definido con sentido a la derecha o a la izquierda. Esta hélice posee ranuras, que forman los dientes de corte presentes en toda la espiral. La fresa caracol y la pieza giran simultáneamente, con las velocidades de los dos ejes tan sincronizadas que la pieza gira un paso para cada rotación completa de la fresa caracol. Por ejemplo, para producirse un engrane con 20 dientes, la fresa caracol de una entrada va a rotar 20 veces, mientras que la pieza gira solamente una vez.

La operación Gear Hobbing comienza con el avance de la fresa caracol hasta alcanzar la profundidad necesaria para el corte del diente del engrane, o moviendo la pieza en dirección a la fresa hasta que la profundidad deseada sea alcanzada. No hay pausa en la rotación de la fresa o de la pieza, la operación es continua.

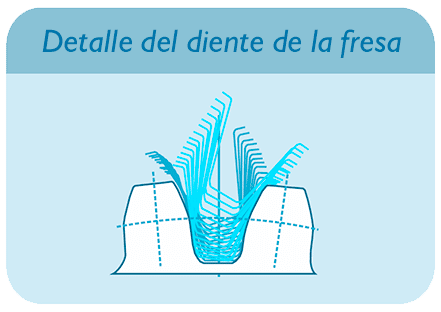

El perfil es formado a través de las aristas de corte igualmente espaciadas en la fresa caracol, cada una retirando sucesivas partes de la pieza. Varias aristas de corte estarán en contacto con la pieza al mismo tiempo. Por lo tanto, la fresa es inclinada en su propio ángulo de hélice mientras corta el engrane, de modo que sus dientes queden alineados con la pieza y produzcan la forma envolvente del engrane.

La elección de la fresa para este proceso es determinada por el número de módulo del engrane y por el ángulo de presión. Es preciso considerar, además, el ángulo de inclinación y el sentido de la hélice de la fresa, para que sea posicionada en una posición angular correcta. Cada diente de corte de la fresa tiene un alivio en su parte trasera para permitir una holgura en el proceso de corte. La sección transversal del diente del engrane se asemeja al diente de la fresa.

Soporte de herramientas dobles con la utilización del eje Y

La aplicación más común de los centros de torneado equipados con eje Y, consiste en utilizarlos en conjunto con herramientas accionadas, para fresado en 3 ejes y barrenos fuera de la línea de centro de la pieza.

Otro uso común, es la utilización de soportes de herramienta doble, para crear posiciones adicionales en torneado y consecuentemente aumentar el número de herramientas en la torre, reduciendo los tiempos de setup: al adicionar varios tipos de herramientas, ampliamos también el número de operaciones de torneado que pueden ser ejecutadas en un mismo montaje de torre.

Polygonal Turning (Torneado poligonal)

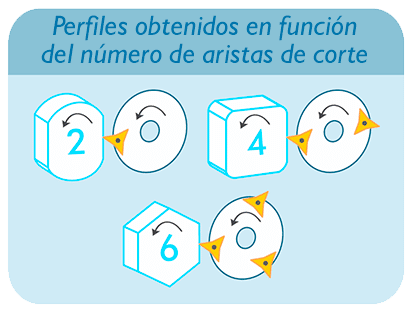

El torneado de polígonos permite obtener formas no circulares en la pieza a través de la rotación sincronizada del eje principal y de la herramienta rotativa.

La pieza y la herramienta de corte giran sincronizadas. Generalmente, la herramienta y la pieza tienen una relación de velocidad de 2:1. La función del eje sincronizado debe ser usada en el comando, para garantizar la operación sincronizada y acoplada del eje principal y del eje de la herramienta. Una herramienta especial, con varias pastillas de corte, es necesaria para ejecutar este proceso. Dos aristas de corte son usadas para realizar un cuadrado, tres aristas de corte son usadas para transformar un hexágono y así sucesivamente.